Складское оборудование — это крупная инвестиция, которая должна работать годами. Ричтрак стоимостью 2-3 миллиона рублей, штабелер за миллион, парк из десяти единиц техники — это серьезные активы предприятия. Срок службы складской техники напрямую зависит от качества технического обслуживания и грамотности эксплуатации.

Практика показывает: одинаковые модели погрузчиков в разных компаниях живут по-разному. В одной организации техника работает 10-12 лет без серьезных проблем. В другой через 4-5 лет оборудование требует капитального ремонта или замены. Разница — в системном подходе к обслуживанию и предотвращению типичных ошибок.

Почему обслуживание складского оборудования критично

Интенсивность использования определяет нагрузку на технику. Вилочный погрузчик на производственном складе работает 6-8 часов в день. Оборудование логистического центра задействовано 16-20 часов в сутки. Штабелёр в зоне комплектации совершает 150-200 циклов подъема за смену. Каждый цикл — это нагрузка на гидравлику, электронику, ходовую часть.

Условия эксплуатации добавляют факторы износа. Складская пыль забивает фильтры, загрязняет контакты. Перепады температуры между холодным складом и теплым помещением создают конденсат. Неровные полы создают вибрацию и ударные нагрузки на подвеску.

Экономика простоев бьет по бизнесу напрямую. Остановка одного ричтрака на высокоинтенсивном складе означает недоработку 300-400 паллет в сутки. Задержка отгрузок, претензии клиентов, штрафы за нарушение сроков. Стоимость простоя многократно превышает затраты на регулярное обслуживание.

Безопасность при обслуживании оборудования — не формальное требование, а реальная необходимость. Неисправная техника создает риск для операторов и окружающих. Отказ тормозов, падение груза с высоты, короткое замыкание — каждый такой случай может обернуться травмой или гибелью человека.

Регламент технического обслуживания: три уровня системы

Ежедневный осмотр — первая линия защиты от поломок. Перед началом смены оператор проверяет состояние техники по чек-листу. Визуальный осмотр на предмет повреждений, проверка тормозов, работа рулевого управления, уровень заряда батареи или топлива. Процедура занимает 5-7 минут, предотвращает 60% потенциальных проблем.

Еженедельное обслуживание выполняет технический персонал склада. Проверка гидравлической системы, осмотр вил и креплений, очистка контактов, контроль натяжения цепей. Смазка подвижных частей, проверка состояния колес и роликов. Время на обслуживание одной единицы — 30-40 минут.

Регламентное ТО по часам наработки проводится сервисной службой. График обслуживания складского оборудования привязывается к моточасам или календарным срокам — что наступит раньше. Типовой регламент: ТО-1 каждые 250 моточасов, ТО-2 каждые 500 моточасов, ТО-3 каждые 1000 моточасов.

Внеплановая диагностика складской техники проводится при появлении признаков неисправности. Посторонние звуки, изменение характера работы, снижение производительности — сигналы для немедленной проверки. Игнорирование ранних признаков проблемы приводит к серьезным поломкам.

Обслуживание вилочных погрузчиков: специфика и ключевые точки

Двигатель — сердце погрузчика, требующее особого внимания. Для бензиновых и дизельных моделей критична замена масла согласно регламенту. Пропуск замены на 50-100 моточасов сокращает ресурс двигателя на 20-30%. Проверка уровня масла ежедневно, контроль системы охлаждения, очистка воздушного фильтра.

Гидравлическая система отвечает за подъем груза. Уровень гидравлической жидкости, состояние шлангов, отсутствие подтеканий — обязательные пункты проверки. Загрязнение гидравлической жидкости приводит к ускоренному износу насоса и цилиндров. Замена фильтров гидросистемы каждые 500-750 часов работы.

Тормозная система — вопрос безопасности номер один. Регулировка тормозов, проверка состояния колодок, контроль уровня тормозной жидкости. Стояночный тормоз должен надежно удерживать погрузчик с грузом на максимальном уклоне. Износ тормозных колодок более чем на 70% требует немедленной замены.

Электрическая система современных погрузчиков включает множество датчиков и контроллеров. Проверка состояния проводки, очистка контактов от окисления, контроль заземления. Влага и пыль — главные враги электроники. Профилактика занимает 15 минут, предотвращает дорогостоящий ремонт электроники.

Обслуживание штабелеров и ричтраков: высота требует особого подхода

Подъемная мачта — ключевой узел штабелера, работающий под максимальной нагрузкой. Контроль масла и гидравлики в штабелерах проводится еженедельно. Проверка состояния роликов мачты, натяжения цепей подъема, отсутствия люфтов. Износ роликов приводит к перекосу мачты и ускоренному выходу из строя всей системы.

Цепи подъема испытывают колоссальные нагрузки при работе на высоте 8-12 метров. Натяжение цепей регулируется согласно инструкции производителя. Слабое натяжение создает рывки при подъеме, избыточное — перегружает привод. Смазка цепей специальной смазкой каждые 100 моточасов продлевает срок службы в 1,5-2 раза.

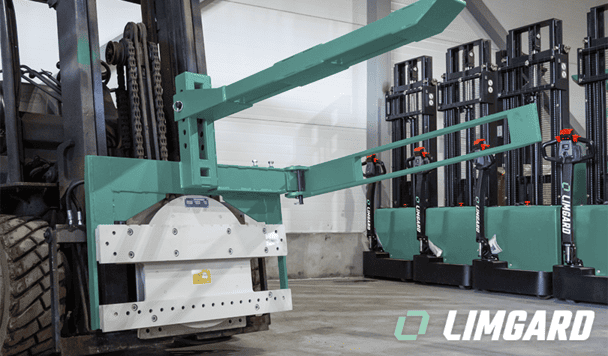

Обслуживание ричтраков включает специфические операции по уходу за системой поворота вил. Ричтрак работает в узких проходах, механизм поворота используется постоянно. Смазка поворотного механизма, проверка гидравлики, контроль зазоров. Износ этого узла приводит к невозможности точной установки паллеты.

Электрические контакты на подъемной мачте подвержены воздействию пыли и влаги. Разъемы датчиков положения, концевые выключатели, проводка — все требует периодической очистки и проверки. Окисление контактов вызывает ложные срабатывания системы безопасности, останавливая работу.

Обслуживание аккумуляторов складской техники: основа работоспособности

Литий-ионные батареи доминируют в современном электрооборудовании. Преимущества очевидны: быстрая зарядка, отсутствие эффекта памяти, возможность промежуточной подзарядки. Но литиевые батареи требуют правильного обращения. Хранение и зарядка аккумуляторов при температуре от +10 до +30°C — обязательное условие.

Системы управления батареей (BMS) контролируют процесс зарядки и разрядки. Ошибки при хранении и зарядке аккумуляторов часто связаны с игнорированием рекомендаций производителя. Полная разрядка литиевой батареи сокращает ресурс на 30-40%. Правильный режим — поддержание заряда в диапазоне 20-80%.

Свинцово-кислотные батареи все еще используются на части оборудования. Эта технология требует более тщательного ухода. Контроль уровня электролита, доливка дистиллированной воды, уравнительная зарядка раз в месяц. Сульфатация пластин при глубоких разрядах безвозвратно снижает емкость.

Зарядная инфраструктура влияет на долговечность батарей. Качественные зарядные устройства с правильными профилями зарядки продлевают жизнь аккумуляторов на 30-50%. Дешевые зарядники с примитивным алгоритмом перезаряжают или недозаряжают батарею, ускоряя деградацию.

Частые ошибки при обслуживании складской техники

Пропуск планового ТО — ошибка номер один. Логика понятна: техника работает, зачем останавливать? Но несоблюдение регламента обслуживания приводит к накоплению мелких неисправностей. Результат — внезапная серьезная поломка в самый неподходящий момент. Стоимость аварийного ремонта в 3-5 раз выше планового обслуживания.

Использование неоригинальных расходников — попытка сэкономить, оборачивающаяся потерями. Дешевое масло не обеспечивает должной защиты двигателя. Некачественный гидравлический фильтр пропускает загрязнения. Подделка оригинальной запчасти выходит из строя через 20-30% от нормального ресурса.

Неправильная эксплуатация складской техники со стороны операторов создает преждевременный износ. Резкое торможение, удары вилами по полу, перегруз сверх номинала, работа с поврежденными паллетами. Обучение персонала работе с техникой должно включать не только навыки управления, но и понимание последствий неправильных действий.

Игнорирование ранних признаков проблем — прямой путь к серьезной поломке. Посторонний звук, вибрация, изменение характера работы — сигналы для диагностики. Типичные поломки складской техники начинаются с малого: небольшое подтекание масла превращается в отказ гидравлики, легкая вибрация — в разрушение подшипника.

Типичные поломки и их профилактика

Износ вил погрузчика происходит естественным образом, но скорость износа сильно варьируется. Работа с поврежденными паллетами, удары по твердым поверхностям ускоряют процесс. Контроль толщины вил — обязательная процедура при ТО. Уменьшение толщины на 10% от номинала требует замены по соображениям безопасности.

Разрушение подшипников ходовой части часто вызвано работой на неровных полах. Постоянная вибрация и ударные нагрузки разрушают подшипники за полгода вместо нормативных 2-3 лет. Профилактика — контроль состояния складских полов и регулярная смазка подшипников согласно регламенту.

Отказы гидравлики в 70% случаев связаны с загрязнением рабочей жидкости. Попадание пыли через поврежденный пыльник, использование грязной жидкости при доливке, несвоевременная замена фильтров. Продление ресурса техники без лишних затрат начинается с чистоты гидросистемы.

Проблемы с электроникой часто имеют простую причину — окисление контактов. Влажность на складе, конденсат от перепада температур, пыль создают условия для коррозии. Профилактическая очистка контактов и нанесение защитной смазки предотвращает 80% электрических неисправностей.

Как составить график обслуживания под свою специфику

Анализ режима работы — первый шаг планирования. Техника, работающая в одну смену 5 дней в неделю, требует одного графика. Оборудование трехсменного режима 24/7 — совершенно другого. План профилактического обслуживания привязывается к реальным моточасам работы, а не к календарным дням.

Учет условий эксплуатации влияет на периодичность. Работа в запыленных помещениях требует более частой замены фильтров. Эксплуатация в холодных зонах — особого внимания к маслам и смазкам. Высокая влажность — усиленного контроля электрических соединений.

Периодичность технического обслуживания оборудования определяется рекомендациями производителя как базовая, но корректируется под условия. Если производитель рекомендует замену масла каждые 250 часов, а техника работает в тяжелых условиях, интервал сокращается до 200 часов.

Резервирование техники на время ТО планируется заранее. На высокоинтенсивном складе нельзя просто взять и остановить ричтрак на полдня. Плановые проверки оборудования склада привязываются к периодам минимальной нагрузки: выходные, ночные смены, технологические окна.

Контроль состояния оборудования: инструменты и методы

Проверка оборудования перед сменой выполняется оператором по стандартному чек-листу. Фиксация результатов в журнале или электронной системе позволяет отследить динамику состояния техники. Появление повторяющихся замечаний — сигнал для углубленной диагностики.

Техосмотр складского оборудования техническим персоналом проводится по расширенному протоколу. Измерение параметров работы, проверка регулировок, выявление износа критичных узлов. Использование специализированного диагностического оборудования позволяет обнаружить проблемы на ранней стадии.

Системы телематики на современной технике передают данные о состоянии в режиме реального времени. Моточасы, температура двигателя, напряжение батареи, коды ошибок — вся информация доступна диспетчеру. Предиктивная диагностика на основе анализа данных предупреждает о приближающихся отказах.

Журналы учета работ по обслуживанию — основа контроля выполнения регламента. Фиксация дат, видов работ, замененных деталей, выявленных дефектов. Анализ истории обслуживания конкретной единицы техники показывает слабые места и позволяет планировать затраты.

Обучение персонала: инвестиция в продление срока службы

Операторы — первая линия контроля состояния техники. Они чувствуют изменения в работе оборудования раньше всех. Но различить нормальное и ненормальное может только обученный человек. Программа обучения включает не только управление, но и базовую диагностику, правильные приемы работы.

Технический персонал требует систематического повышения квалификации. Оборудование постоянно совершенствуется, появляются новые системы, меняются технологии. Обучение у производителей техники, сертификация специалистов, обмен опытом — необходимые компоненты профессионализма.

Культура обслуживания формируется через понимание экономики. Когда оператор знает, что один ричтрак стоит 3 миллиона рублей, а его неправильные действия могут привести к поломке на 200 тысяч, отношение к технике меняется. Прозрачность в показе стоимости ремонтов формирует ответственность.

Система мотивации за бережное отношение работает лучше штрафов. Премии бригаде, где техника работает без поломок, бонусы операторам с лучшими показателями. Позитивная мотивация эффективнее негативной в формировании правильного поведения.

Продление ресурса техники: комплексный подход

Качество расходных материалов определяет долговечность узлов. Оригинальные запчасти и жидкости проектируются под конкретную модель оборудования. Совместимый аналог может подходить по параметрам, но не обеспечивать такой же ресурс. Экономия 20-30% на расходниках сокращает срок службы узла на 40-50%.

Правильная эксплуатация начинается с подбора техники под задачу. Использование штабелера не по назначению — перегруз, работа на неровных поверхностях, эксплуатация вне помещения — сокращает ресурс в разы. Оборудование должно работать в тех условиях, для которых спроектировано.

Уход за складской техникой включает не только регламентные работы, но и ежедневную культуру обращения. Очистка от загрязнений после смены, парковка в специально отведенных местах, правильное подключение к зарядке. Мелочи, которые в сумме определяют долговечность.

Модернизация устаревших узлов продлевает жизнь техники. Замена старой свинцовой батареи на литиевую, установка современной системы управления, модернизация гидравлики. Инвестиция в 30-40% от стоимости новой техники продлевает срок службы на 3-5 лет.

Продление срока службы складского оборудования: итоги

Срок службы складской техники — не случайная величина, а результат системного подхода к эксплуатации и обслуживанию. Регламент ТО складской техники, выполняемый неукоснительно, предотвращает 80% потенциальных поломок. Профилактика обходится в разы дешевле ремонта.

Типичные ошибки при обслуживании повторяются из компании в компанию: пропуск планового ТО, экономия на расходниках, игнорирование ранних признаков проблем. Осознание этих ошибок и выстраивание правильных процессов удваивает ресурс оборудования.

Инвестиции в качественное обслуживание, обучение персонала, современные системы диагностики окупаются через продление срока службы техники и снижение аварийных ремонтов. Оборудование, правильно обслуживаемое, работает 10-12 лет вместо 5-6, принося прибыль вместо головной боли.