Современный логистический центр — это сложный механизм, где каждая минута простоя оборачивается финансовыми потерями. Склады работают в режиме 24/7, обрабатывая тысячи грузовых единиц ежедневно. Интернет-магазины, дистрибьюторские сети, производственные предприятия — все они требуют безостановочной работы складского комплекса.

Оборудование для логистического центра определяет скорость, точность и безопасность всех процессов. Неправильный выбор техники приводит к узким местам в цепочке операций, авариям, сверхурочным расходам на персонал. Высокоинтенсивный склад требует профессионального подхода к комплектации парка техники.

Специфика высокоинтенсивных складских операций

Интенсивность — ключевой параметр, который определяет требования к оборудованию. Склад с грузооборотом 500 паллет в сутки и логистический центр, обрабатывающий 5000 паллет, работают в принципиально разных режимах.

Непрерывность процессов — вторая критическая характеристика. Если на обычном складе техника работает 6-8 часов в день с перерывами, то высокоинтенсивный склад оборудование использует круглосуточно. Три смены по 8 часов, без выходных и праздников. Один вышедший из строя штабелер парализует целый участок и приносит огромные убытки.

Пиковые нагрузки добавляют сложности. Перед праздниками, в период распродаж, при сезонных всплесках спроса объемы обработки могут вырастать в 2-3 раза. Оборудование должно выдерживать эти пики без потери производительности.

Многозадачность операций требует универсальности техники. Прием товара, размещение на хранение, комплектация заказов, отгрузка — все эти процессы идут параллельно. Каждая единица техники должна быть задействована максимально эффективно.

Автоматизация складских операций: от концепции к реализации

Механизация складского хозяйства начинается с анализа бизнес-процессов. Карта операций показывает, где возникают задержки, какие зоны перегружены, где происходят основные перемещения грузов. Эти данные определяют требования к технике.

WMS система на интенсивном складе — не просто программа учета, а мозг всей операции. Система управляет перемещениями, оптимизирует маршруты, распределяет задачи между операторами, контролирует загрузку оборудования. Без качественной WMS даже самая современная техника работает вполсилы.

Интеграция оборудования с системой управления повышает эффективность складских операций на 30-40%. Операторы получают задания прямо на терминалы погрузчиков. Маршруты оптимизированы. Простои минимальны. Ошибки исключены.

Уровни автоматизации варьируются от базовой механизации до полностью роботизированных решений. Для большинства логистических центров оптимален смешанный подход: механизация рутинных операций плюс ручная работа там, где нужна гибкость.

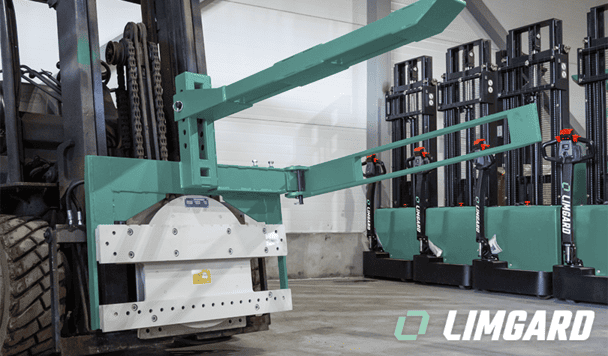

Ричтраки для интенсивного режима: основа вертикального хранения

Ричтрак для интенсивного режима — специализированная техника для работы в узких проходах высотных стеллажей. Ширина прохода всего 1,8-2,2 метра позволяет использовать складское пространство максимально эффективно. Высота подъема до 12-14 метров увеличивает емкость склада в разы.

Производительность ричтрака в условиях высокоинтенсивного склада — до 120-150 циклов в смену. Цикл включает перемещение к стеллажу, подъем груза, установку на место, возврат. При трехсменном режиме одна машина обрабатывает 350-400 паллет в сутки.

Электрические силовые установки — стандарт для современных ричтраков. Литий-ионные батареи обеспечивают работу в течение полной смены без подзарядки. Промежуточная подзарядка во время обеденного перерыва позволяет использовать одну машину в двух сменах.

Системы безопасности критичны при работе на высоте. Датчики препятствий, автоматическое снижение скорости в поворотах, система стабилизации при подъеме груза — эти функции предотвращают аварии. На интенсивном складе, где техника работает непрерывно, безопасность оборудования при высокой нагрузке — вопрос не только охраны труда, но и непрерывности бизнеса.

Штабелеры для высокой нагрузки: комплектация и перемещение

Штабелер для высокой нагрузки работает в зоне комплектации заказов и на участках горизонтальных перемещений. Грузоподъемность от 1,6 до 2,5 тонн, высота подъема до 6 метров — типичные характеристики для логистического центра.

Эргономика рабочего места оператора влияет на производительность напрямую. При работе в режиме picking оператор за смену проходит 15-20 километров, совершает сотни подъемов и спусков. Удобная платформа, интуитивное управление, хорошая обзорность снижают усталость и повышают скорость работы.

Быстрота подъема и опускания вил определяет количество циклов в час. Современные штабелеры поднимают груз со скоростью до 0,6 м/с, опускают до 0,55 м/с. Это кажется небольшой разницей, но за смену экономия времени составляет 40-60 минут чистой работы.

Надежность критична для picking оборудование для логистического центра. Штабелёр, работающий в зоне комплектации, задействован практически непрерывно всю смену. Поломка парализует работу нескольких операторов одновременно, задерживает отгрузки, срывает сроки доставки.

Конвейерное оборудование: скорость и непрерывность потока

Конвейерный комплекс склад связывает различные зоны в единую систему. Товар движется непрерывным потоком от приемки к размещению, от хранения к комплектации, от упаковки к отгрузке. Правильно спроектированная конвейерная система ускоряет обработку грузов на 50-70%.

Роликовые конвейеры — основа для перемещения паллет и крупных грузовых единиц. Скорость движения 0,3-0,5 м/с обеспечивает плавную транспортировку без риска опрокидывания груза. Система датчиков контролирует наличие паллеты, останавливает конвейер при накоплении грузов.

Ленточные конвейеры используются для штучных грузов и коробок. Скорость до 1 м/с, возможность подъема на разные уровни, интеграция с сортировочными системами. В крупных логистических центрах ленточные конвейеры достигают длины в сотни метров.

Автоматические сортировщики распределяют грузы по направлениям. Система считывает штрих-код, определяет пункт назначения, направляет коробку на нужную линию. Производительность современных сортировщиков — до 10 000 единиц в час.

Выбор оборудования для склада: критерии и приоритеты

Анализ грузооборота — первый шаг в подборе техники. Сколько паллет обрабатывается ежедневно? Какова средняя и пиковая нагрузка? Как распределены операции по времени суток? Эти цифры определяют необходимое количество единиц техники.

Планировка складского комплекса диктует тип оборудования. Ширина проходов, высота потолков, конфигурация стеллажей — все влияет на выбор. В узких проходах работают ричтраки, на открытых площадках — вилочные погрузчики, в зонах комплектации — штабелёры.

Характер грузов определяет специализацию техники. Паллетированный груз требует одного оборудования, штучные товары — другого. Тяжелые грузы, негабаритные изделия, хрупкая продукция — каждый тип груза требует своего подхода.

Режим работы влияет на выбор силовой установки. Электрические погрузчики экономичнее для работы в помещении, не производят выхлопов, работают тише. Газовые и дизельные модели мощнее, подходят для уличных операций и экстремальных нагрузок.

Оптимизация складского оборудования: баланс количества и качества

Избыточность техники кажется безопасным решением, но оборачивается лишними расходами. Простаивающее оборудование требует обслуживания, занимает место, амортизируется без отдачи. Оптимальный парк техники загружен на 80-85% в среднем режиме.

Резерв для пиковых нагрузок необходим, но его нужно правильно рассчитать. Анализ статистики за несколько лет показывает реальную частоту и масштаб пиков. Под максимальный всплеск раз в год закупать технику нерационально — проще арендовать на период пика.

Универсальность против специализации — важный выбор при комплектации парка. Универсальные машины гибче, могут заменять друг друга. Специализированное оборудование эффективнее на своих задачах, но создает зависимость от конкретных единиц техники.

Снижение простоев складского оборудования достигается правильным техническим обслуживанием и наличием быстро заменяемых узлов. Регламентированное ТО предотвращает 80% внезапных поломок. Склад запчастей для критичных узлов позволяет восстановить работоспособность за часы, а не дни.

Инвестиции в складское оборудование: расчет и обоснование

Стоимость комплектации парка техники для среднего логистического центра площадью 10 000 м² с грузооборотом 2000 паллет в сутки составляет 25-40 млн рублей. В эту сумму входят ричтраки, штабелеры, погрузчики, конвейерное оборудование, системы безопасности.

Окупаемость складского оборудования рассчитывается через сравнение с альтернативными вариантами. Ручная обработка того же объема грузов требует в 3-4 раза больше персонала. Экономия на фонде оплаты труда составляет 150-200 тыс. рублей ежемесячно на каждую единицу техники, заменяющую 2-3 грузчиков.

Производительность — второй фактор окупаемости. Механизированный склад обрабатывает больший объем грузов на той же площади. Это означает возможность роста бизнеса без расширения складских площадей. Аренда дополнительного склада в крупном городе стоит 5-8 тыс. рублей за м² в год.

Снижение ошибок при механизированной обработке уменьшает потери от пересортицы, повреждения грузов, неправильной комплектации. В денежном выражении это 0,5-1% от стоимости грузооборота. Для склада с оборотом 500 млн рублей в год экономия составляет 2,5-5 млн рублей.

Интеграция оборудования в единую систему управления

WMS система координирует работу всей техники. Задача на отгрузку автоматически порождает цепочку операций: изъятие товара из ячейки хранения, транспортировка в зону комплектации, формирование заказа, перемещение в зону отгрузки. Каждый этап назначается оптимальной единице оборудования.

Телематика на складской технике передает данные о местоположении, загрузке, состоянии батареи, времени работы. Диспетчер видит всю картину на экране, может перераспределять задачи при возникновении узких мест или сбоев.

Системы навигации на складе направляют операторов по оптимальным маршрутам. Экономия времени на один цикл составляет 15-30 секунд. При 100-150 циклах за смену это 40-75 минут дополнительной производительности от каждого оператора.

Интеграция с системой учета позволяет отслеживать перемещения товара в реальном времени. Сканирование штрих-кода при каждой операции обновляет данные о местоположении. Инвентаризация проводится непрерывно, расхождения выявляются мгновенно.

Безопасность при высоких нагрузках: технические и организационные меры

Зоны движения техники должны быть четко размечены. Пешеходные проходы отделены барьерами. Места пересечения потоков оборудованы зеркалами и сигнальными устройствами. На интенсивном складе, где десятки единиц техники работают одновременно, организация движения критична.

Автоматические системы безопасности на современном оборудовании включают датчики препятствий, систему контроля скорости, автоматическое торможение. Камеры кругового обзора и радары обнаруживают людей и объекты в мертвых зонах.

Обучение операторов — не формальность, а необходимость. Работа на высокоинтенсивном складе требует не просто навыков управления техникой, но понимания всей логики процессов. Неправильно выполненная операция создает каскад проблем по всей цепочке.

Регламенты безопасности должны быть простыми и логичными. Сложные инструкции не работают в условиях высокой нагрузки. Операторы должны автоматически выполнять правильные действия, не задумываясь о бесконечных пунктах инструкции.

Техническое обслуживание в режиме 24/7

График ТО на круглосуточном складе строится так, чтобы минимизировать простои. Ежедневный осмотр занимает 15-20 минут, проводится между сменами. Еженедельное обслуживание планируется на период минимальной нагрузки. Капитальное ТО выполняется во время плановых технологических окон.

Предиктивное обслуживание использует данные телематики для прогнозирования поломок. Система анализирует изменение параметров работы, предупреждает о приближающемся отказе узла. Замена изношенной детали планово обходится в разы дешевле экстренного ремонта после поломки.

Сервисные контракты с поставщиками оборудования обеспечивают быстрое реагирование на проблемы. Соглашение об уровне сервиса (SLA) гарантирует прибытие техника в течение 4 часов, устранение критичной поломки в течение 12 часов. Для высокоинтенсивного склада это критичное требование.

Склад запчастей для критичного оборудования позволяет не зависеть от сроков доставки деталей от поставщика. Стандартные быстроизнашивающиеся элементы должны быть на складе постоянно: вилы погрузчиков, ролики конвейеров, датчики, уплотнения.

Масштабирование системы при росте бизнеса

Модульный подход к оснащению склада позволяет наращивать мощности поэтапно. Базовый комплект оборудования покрывает текущие потребности. При росте грузооборота добавляются дополнительные единицы техники, расширяется конвейерная система, модернизируется WMS.

Резерв пространства для расширения закладывается еще на этапе проектирования. Стеллажные системы проектируются с возможностью надстройки. Конвейерные линии имеют точки подключения дополнительных веток. Электрические мощности рассчитываются с запасом 30-40%.

Финансовая модель развития включает плановые инвестиции в оборудование. Износ техники, моральное устаревание, рост объемов — все это требует регулярного обновления парка. Откладывание инвестиций приводит к накоплению проблем и крупным расходам в будущем.

Аренда оборудования как альтернатива покупке имеет смысл для тестирования новых решений или покрытия временных пиков нагрузки. Для постоянно используемой техники покупка экономичнее — срок окупаемости профессионального оборудования составляет 2-3 года.

Логистический центр: итоги по оборудованию

Подбор складской техники для логистического центра — это инженерная задача, требующая системного подхода. Оборудование должно соответствовать масштабу операций, интегрироваться в единую систему управления, обеспечивать безопасность при максимальных нагрузках.

Инвестиции в качественное оборудование окупаются через повышение производительности, снижение затрат на персонал, минимизацию ошибок и потерь. Экономия на технике оборачивается потерями в операционной эффективности, которые многократно превышают разницу в стоимости.

Эффективность складских операций зависит не только от техники, но и от грамотного управления, обученного персонала, продуманных бизнес-процессов. Оборудование — это инструмент, результат определяется тем, как этот инструмент используется в конкретных условиях конкретного логистического центра.