Склад работает на пределе возможностей. Заказов становится больше, клиенты требуют более быстрой отгрузки, а физическое пространство не резиновое. Аренда или строительство дополнительных площадей — дорогостоящее решение, требующее миллионов рублей инвестиций и месяцев подготовки. Но практика показывает: большинство складов используют свой потенциал лишь на 60-70%.

Увеличение пропускной способности склада на 40-60% без расширения площади — реальная задача, решаемая через комплексную оптимизацию. Правильное использование вертикального пространства, автоматизация складских операций, перестройка бизнес-процессов, современное оборудование — каждое направление добавляет 10-20% производительности. В сумме результат превосходит ожидания.

Диагностика текущей ситуации: где теряется производительность

Анализ узких мест начинается с замеров реальных процессов. Сколько времени занимает прием одной паллеты от поставщика? Как долго товар движется от зоны приемки до размещения на хранение? Какова средняя скорость комплектации заказа? Цифры показывают, где именно теряется время.

Простои складской техники — скрытая проблема большинства складов. Погрузчик стоит в ожидании задания, оператор ищет паллету в неправильно указанной ячейке, штабелер блокирован другой техникой в узком проходе. Хронометраж рабочего дня показывает: эффективная работа занимает 50-60% времени, остальное — простои и непродуктивные действия.

Загрузка зон неравномерна. Зона приемки перегружена в утренние часы, комплектация — во второй половине дня, отгрузка — вечером. Оборудование и персонал простаивают в одной зоне, пока в другой возникают очереди и задержки. Балансировка нагрузки — резерв роста производительности.

КПИ эффективности склада должны измеряться регулярно. Количество обработанных паллет на человека в час, время от получения заказа до отгрузки, процент ошибок комплектации, использование емкости хранения. Без цифр невозможно управлять улучшениями.

Вертикальное хранение: использование третьего измерения

Высота потолка — недоиспользуемый ресурс на большинстве складов. Типовое здание имеет высоту 8-12 метров, но стеллажи используют лишь 4-6 метров. Переход на многоуровневые стеллажи для склада с использованием высоты до 10-11 метров увеличивает емкость хранения в 1,8-2,2 раза на той же площади.

Узкопроходные стеллажные системы максимизируют плотность хранения. Традиционные фронтальные стеллажи требуют проходов шириной 3,5-4 метра для работы вилочных погрузчиков. Ричтраки и штабелеры для узких проходов работают в коридорах 1,8-2,2 метра. Экономия площади составляет 30-40%.

Расчет емкости на примере склада 2000 м². Фронтальные стеллажи высотой 5 метров, проходы 3,8 метра — 800 паллетомест. Узкопроходные стеллажи высотой 10 метров, проходы 2 метра — 1800 паллетомест. Увеличение емкости в 2,25 раза без изменения площади здания.

Зонирование по высоте оптимизирует размещение товаров. Быстрооборачиваемые позиции размещаются на нижних уровнях для ускорения доступа. Товары длительного хранения и сезонный ассортимент — на верхних ярусах. Правильная ABC-классификация сокращает время комплектации на 25-30%.

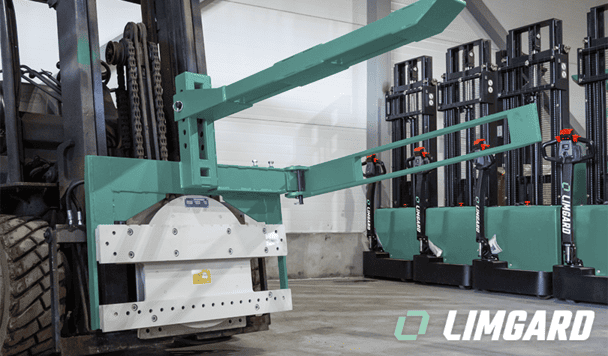

Оборудование для интенсификации работы склада

Ричтраки для высокого подъема — ключ к использованию вертикального пространства. Высота подъема 10-12 метров, работа в проходах 1,8-2,0 метра, производительность до 120-150 циклов за смену. Один современный ричтрак заменяет два традиционных вилочных погрузчика по производительности.

Штабелеры для зон комплектации обеспечивают скорость и точность. Эргономичное рабочее место оператора, быстрый подъем до 6 метров, встроенные терминалы для связи с WMS. Оператор на штабелере обрабатывает 30-40 позиций в час против 15-20 при ручной работе с гидравлической тележкой.

Конвейерные системы для склада связывают зоны в непрерывный поток. Товар движется от приемки к размещению, от хранения к комплектации без участия погрузчиков. Автоматизация приемки и отгрузки через конвейеры высвобождает технику для основных операций, ускоряет обработку на 40-50%.

Подбор складской техники для высокой пропускной способности учитывает интенсивность использования. Профессиональное оборудование рассчитано на работу 16-20 часов в сутки. Полупромышленные модели работают 8-10 часов. Экономия на покупке оборачивается частыми поломками и простоями.

Автоматизация складских операций: от хаоса к системе

WMS-система — мозг современного склада. Система управляет размещением товара, оптимизирует маршруты перемещений, распределяет задания между операторами, контролирует остатки. Оптимизация WMS-системы под конкретные процессы склада увеличивает производительность на 30-40%.

Адресное хранение против зонального хранения — принципиальная разница в эффективности. При зональном хранении оператор знает, что товар находится "где-то в зоне А", тратит время на поиск. При адресном хранении система указывает конкретную ячейку, поиск исключен. Экономия времени на одну операцию — 2-3 минуты, за смену — 3-4 часа чистой работы.

Терминалы сбора данных в руках операторов обеспечивают связь с системой. Сканирование штрих-кодов при каждой операции исключает ошибки учета, система всегда знает актуальное местоположение товара. Инвентаризация проводится непрерывно, расхождения выявляются мгновенно.

Системы контроля загрузки и движения техники показывают диспетчеру полную картину. Где находится каждая единица оборудования, кто из операторов какую задачу выполняет, какие зоны перегружены. Динамическое перераспределение задач устраняет простои и балансирует нагрузку.

Оптимизация потоков товаров: логистика внутри склада

Планировка склада определяет эффективность перемещений. U-образная схема с разделенными зонами приемки и отгрузки минимизирует пересечения потоков. Товар входит через одну зону, движется вдоль стеллажей, выходит через другую. Пересечений нет, заторов не возникает.

Кросс-докинг для части ассортимента ускоряет обработку. Товар, который нужно отгрузить в тот же или следующий день, не размещается на хранение. Прямая перегрузка из зоны приемки в зону отгрузки экономит два цикла перемещения техники. Для складов дистрибуции кросс-докинг ускоряет обработку 30-40% грузов.

Зонирование по скорости оборота концентрирует быстрые товары ближе к зоне отгрузки. 20% SKU обеспечивают 80% оборота — правило Парето работает на складе четко. Размещение этих позиций в зоне быстрого доступа сокращает маршруты комплектации на 40-50%.

Планирование маршрутов техники оптимизирует перемещения. Система строит последовательность подборов так, чтобы минимизировать пройденное расстояние. Маршрут в форме змейки вдоль стеллажей эффективнее хаотичных перемещений. Экономия времени на один заказ — 5-7 минут, за смену оператор успевает обработать на 8-10 заказов больше.

Ускорение комплектации: сердце складских операций

Комплектация заказов — самая трудоемкая операция на большинстве складов. 50-60% всего времени работы персонала и техники. Оптимизация этого процесса дает максимальный эффект для общей производительности.

Волновая комплектация группирует заказы по зонам и маршрутам. Вместо сборки одного заказа оператор проходит по маршруту, собирая позиции для 5-10 заказов одновременно. После завершения маршрута товары сортируются по заказам. Производительность увеличивается в 2-3 раза.

Зональная комплектация разделяет склад на участки, каждый с закрепленным оператором. Заказ проходит через зоны последовательно, в каждой зоне оператор подбирает свои позиции. Операторы специализируются на своих зонах, знают товар, работают быстрее. Отсутствие перемещений между зонами экономит время.

Системы "товар к человеку" радикально меняют процесс. Оператор стоит на посту комплектации, автоматизированная система подает стеллажи с нужным товаром. Скорость комплектации возрастает до 150-200 позиций в час. Инвестиции существенные, окупаемость — 2-3 года для высокооборотных складов.

Цифровизация склада: данные для управления

Аналитика и мониторинг производительности превращают данные в действия. Система собирает статистику по каждому оператору, каждой единице техники, каждой зоне склада. Отчеты показывают, где производительность ниже нормы, где возникают задержки.

IoT-решения для склада включают датчики на оборудовании, метки на товарах, системы позиционирования. Датчики температуры контролируют условия хранения. Метки RFID ускоряют учет и инвентаризацию. Системы позиционирования отслеживают движение техники и строят карты перемещений.

Прогнозная аналитика предсказывает нагрузку и оптимизирует ресурсы. Система анализирует исторические данные, сезонность, тренды, внешние факторы. Прогноз позволяет заранее подготовить персонал и технику к пиковым периодам, избежать авралов и простоев.

Интеграция с ERP и TMS-системами обеспечивает сквозную видимость цепи поставок. Склад видит входящие поставки заранее, планирует ресурсы для приемки. Транспортная система получает данные об отгрузках автоматически, оптимизирует маршруты доставки. Разрывы между системами устраняются.

Управление персоналом: человеческий фактор эффективности

Обучение сотрудников склада — инвестиция, окупающаяся за недели. Обученный оператор работает на 30-40% быстрее новичка. Знание системы, понимание процессов, правильные приемы работы — все это приходит с опытом или обучением. Целенаправленное обучение ускоряет процесс в разы.

Мотивация операторов складской техники влияет на производительность напрямую. Система KPI с прозрачными критериями и бонусами за перевыполнение создает заинтересованность. Оператор, который получает премию за обработку 100+ циклов в смену, будет работать на результат.

Распределение задач и графиков оптимизирует использование персонала. Аналитика показывает пиковые часы нагрузки — утренняя приемка, дневная комплектация, вечерняя отгрузка. График смен выстраивается так, чтобы больше операторов работало в пиковые периоды.

Кросс-функциональность персонала повышает гибкость. Оператор, умеющий работать на разных типах техники и в разных зонах, может быть переброшен туда, где возникло узкое место. Универсальность требует обучения, но окупается возможностью быстро реагировать на ситуацию.

Оптимизация складских площадей: каждый метр работает

Рациональное использование площади склада начинается с анализа свободных зон. Широкие проходы, неиспользуемые углы, зоны около колонн — все это резервы. Сужение проходов на 0,5-1 метр при переходе на узкопроходную технику освобождает 20-25% площади.

Перепланировка склада без строительства меняет конфигурацию зон. Расширение зоны комплектации за счет сокращения зоны временного хранения. Объединение приемки и контроля качества в одну зону. Каждое изменение обосновывается анализом потоков и времени операций.

Мезонины — дополнительный уровень для легких товаров. Над зоной комплектации или офисными помещениями монтируется второй ярус для хранения легковесных SKU. Инвестиции в 2-3 раза ниже строительства нового склада, прирост площади — 40-60% в зоне установки.

Сезонное перераспределение товаров оптимизирует использование пространства. Летом велосипеды и садовый инвентарь размещаются в зоне быстрого доступа, зимняя одежда — на верхних ярусах. Зимой ситуация меняется. Динамическое размещение поддерживает оптимальность круглый год.

Примеры увеличения пропускной способности: реальные кейсы

Склад интернет-магазина бытовой техники, площадь 3000 м². Проблема: грузооборот 800 паллет в сутки, планируется рост до 1500, расширение невозможно. Решение: замена фронтальных стеллажей на узкопроходные высотой 10 метров, внедрение WMS с адресным хранением, покупка 4 ричтраков, оптимизация зон комплектации. Результат: пропускная способность 1600 паллет в сутки, прирост 100%.

Распределительный центр FMCG-компании, площадь 5000 м². Проблема: обработка 3000 заказов в сутки, требуется 5000, строительство нового склада займет 2 года. Решение: внедрение волновой комплектации, установка конвейеров в зоне отгрузки, переход на кросс-докинг для 40% товаров, обучение персонала, мотивация по KPI. Результат: 4800 заказов в сутки, прирост 60%.

Склад запчастей производственного предприятия, площадь 1500 м². Проблема: низкая скорость комплектации заказов цеха, 80-100 заказов в смену при потребности 140-150. Решение: зональная комплектация с закреплением операторов, размещение быстрооборачиваемых позиций в зоне прямого доступа, терминалы сбора данных, оптимизация маршрутов. Результат: 155 заказов в смену, прирост 55%.

Окупаемость оптимизации: расчет инвестиций и результата

Инвестиции в повышение производительности склада варьируются от минимальных до существенных. Реорганизация процессов и обучение персонала — 200-500 тыс. рублей. Внедрение WMS — 1-3 млн рублей. Замена стеллажей и покупка техники — 5-15 млн рублей. Комплексная оптимизация — 10-25 млн рублей.

Рентабельность оптимизации склада рассчитывается через экономию на альтернативе. Аренда дополнительного склада площадью 2000 м² в крупном городе стоит 10-15 млн рублей в год. Инвестиции в оптимизацию 15 млн рублей окупаются за полтора года только на экономии аренды.

Дополнительные выгоды измеряются в скорости обработки заказов. Сокращение времени от получения заказа до отгрузки с 48 до 24 часов — конкурентное преимущество. Клиенты готовы платить больше за быструю доставку. Прирост выручки на 10-15% окупает инвестиции за год.

Снижение ошибок комплектации уменьшает затраты на возвраты и пересортицу. Автоматизация снижает процент ошибок с 2-3% до 0,3-0,5%. Для склада с оборотом 500 млн рублей в год экономия составляет 10-12 млн рублей ежегодно.

Поэтапное внедрение: от быстрых побед к глубокой трансформации

Первый этап — быстрые улучшения без капитальных затрат. Оптимизация размещения товаров по ABC-классификации, обучение персонала, внедрение чек-листов и стандартов работы, улучшение мотивации. Прирост производительности 10-15%, срок внедрения 1-2 месяца, инвестиции минимальны.

Второй этап — цифровизация и автоматизация управления. Внедрение или оптимизация WMS, терминалы сбора данных, системы мониторинга техники, аналитика процессов. Прирост производительности еще 15-20%, срок внедрения 3-6 месяцев, инвестиции 2-5 млн рублей.

Третий этап — модернизация оборудования и инфраструктуры. Замена стеллажей, покупка новой техники, установка конвейеров, перепланировка зон. Прирост производительности 20-25%, срок реализации 6-12 месяцев, инвестиции 10-20 млн рублей.

Четвертый этап — глубокая автоматизация для амбициозных целей. Системы "товар к человеку", автоматические сортировщики, роботизированные решения. Прирост производительности еще 30-40%, срок реализации 12-18 месяцев, инвестиции 30-50 млн рублей. Необходимость этого этапа определяется масштабом бизнеса.

Как увеличить пропускную способность склада: итоги

Увеличение пропускной способности склада на 50% без расширения площади — достижимая цель для подавляющего большинства складов. Комплексный подход, включающий оптимизацию использования пространства, автоматизацию процессов, современное оборудование и эффективное управление персоналом, дает синергетический эффект.

Эффективность складской логистики определяется не размером помещения, а грамотностью использования каждого квадратного метра и каждой минуты работы. Вертикальное хранение удваивает емкость, автоматизация ускоряет процессы, оптимизация потоков устраняет потери времени.

Инвестиции в оптимизацию многократно дешевле строительства или аренды дополнительных площадей. Окупаемость автоматизации складских процессов составляет 1,5-3 года, после чего модернизированный склад продолжает приносить дополнительную прибыль через повышенную производительность и снижение операционных затрат.